碳纤维领域最核心的先进技术,尤其是超高强度高端碳纤维的干喷湿纺技术,依旧被美日垄断。

正解局原创

一个月前,一条新闻引起了我的关注:中国建材万吨碳纤维生产线在西宁正式投产。

这个迄今为止我国最大的碳纤维生产基地,投产后高性能碳纤维的单线年产能有望达到3000吨。

碳纤维,一个很小众的产品,作用却极大。

中国年需求量5万多吨,国产化不足一半。

中国该如何打破外国碳纤维垄断?

“碳纤维”这个名词大概很多人都听过,但究竟是什么,恐怕很多人还不清楚。

碳纤维是一种含碳量超过90%的,具有高强度、高模量性状的纤维状碳材料。

据说,其发明可追溯到爱迪生。

当年爱迪生改良灯丝延长灯泡寿命,曾用竹子、亚麻或棉纱为原料,制造出碳纤维并获得专利。

可惜因为技术限制,当时制造出来的碳纤维力学性能很差,工艺复杂,难以量产,所以技术就被暂时搁置了。

爱迪生

上世纪中期,各发达国家加大对航天航空领域的投入,科研人员迫切需要寻找一种质量轻、强度高、耐高温、抗腐蚀的材料,碳纤维刚好具备这些优异性能,于是重新进入人们的视野。

碳的密度比大部分金属都低,所以碳纤维制品也比同样的金属制品更轻。

具体而言,碳纤维的密度只有钢材的五分之一,但强度却是钢材的5到7倍。

一般认为,碳纤维所拥有的高强度,来源于碳原子的整齐排列。

在碳纤维中,碳原子之间有着立体蜂窝状结构的碳-碳共价双键,结合非常紧密,即便受到外力的强冲击,也不会造成太大的形变破损。

当然,想要得到如此紧密有序的“造型”,可不是件容易的事。

很多人对碳纤维的工艺不了解,存在认知误区。

其实,碳纤维并不是直接用碳做成的纤维,至少目前还达不到。

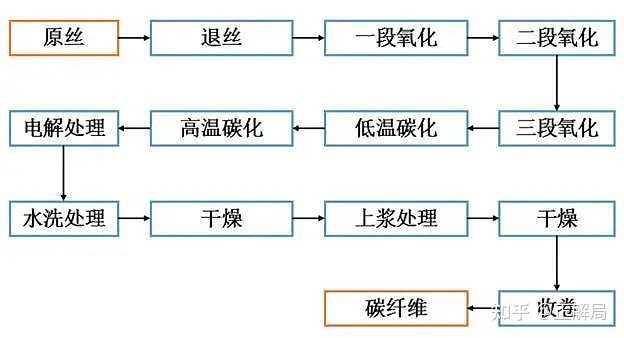

碳纤维制造工艺的基本流程,是采用如聚丙烯腈纤维、沥青纤维和人造丝等含碳高的有机纤维作为原料,混合塑料树脂后,在高温高压的惰性气体环境中进行脱水炭化而成。

在大约1400℃的高温“烧制”下,绝大多数碳已经变成沿纤维轴平行排列的碳网面,由此带来良好的刚性和强度。

碳纤维生产工艺流程

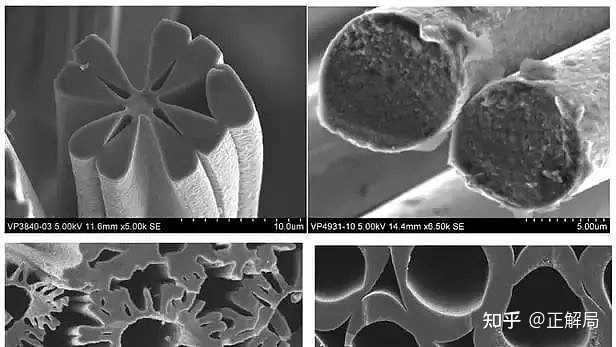

另外,成型的碳纤维直径只有5到10微米,比头发丝还要细得多。

跟很多人的直觉认识不同,碳纤维越细,缺陷就越少,强度也越大。

不管什么样的碳纤维,还都只是一维的,要变成可使用的制造业原材料,还需要编制处理,把碳纤维纺成薄薄的布。

不同类型碳纤维的微观结构

为了让碳纤维制品的硬度更好,碳纤维布之间会注入树脂和固化剂,把它们一层层叠加黏合起来,就像一张张纸装订成一本书。

需求不同,层数也不一样。这一步完成后,基本就是我们能看到的碳纤维制品的外观形态了。

碳纤维制品

可见,碳纤维的优良性质,虽然本质上来源于它的内部结构,但落脚点还是制造工艺,产品的量产需要解决很多复杂的技术难题。

工艺复杂,价格自然昂贵,最早使用碳纤维的领域肯定不差钱儿。

航天领域对材料轻量化的追求,早已达到以克为计量单位的程度,在安全的基础上不断追求更轻。

因为火箭需要巨大的助推力,所以,燃料储箱的重量往往占到整体重量的六成以上,如果能减轻容器自身的重量,火箭就能更轻盈,提升有效载荷,提高发射效率。

碳纤维耐高低温、重量轻等特性,自然成为火箭的首选。

在这里讲句题外话,世界航空航天的发展历史,其实是相关材料科学的发展史。

每一代新材料的出现,都会引发颠覆性的变革。

与火箭一样,飞机设计中也有结构轻量化的考量。

用碳纤维制造的飞机,可以大幅节约能耗,不但使飞行航程扩展,载荷提高,机动灵活性还更强,而且飞行寿命也延长了。

美国早在1969年就已经把碳纤维复合材料用在了F-14A战斗机上,但由于工艺和造价的限制,当时仅仅使用了相当于飞机自重1%用量的碳纤维。

可就是这么一点碳纤维,已经让美国军方尝到了甜头。

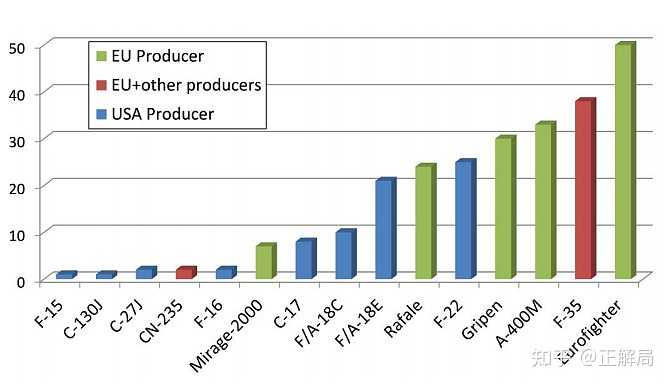

到了以F-22和F-35为代表的第四代战斗机,碳纤维的使用比例骤然提升到飞机重量的24%和36%。

碳纤维的结构,还让战斗机额外具有电磁屏蔽和隐身特性。

在无人机领域,碳纤维更是保证承载和续航的不二之选,使用比例是所有航空器中最高的。

美国全球鹰(GlobalHawk)无人侦察机碳纤维占比达到65%,X-47B、“神经元”、“雷神”等几个型号的无人机上,碳纤维的使用比例高达九成。

不同型号战斗机碳纤维的使用比例

除了天上飞的,海里游的也照样能用上碳纤维。

船舶舰体的上层建筑使用碳纤维,可减轻总体质,提高安全性能;用碳纤维做叶片舰船推进器,在减轻自重的同时能够降低油耗,延长使用寿命;桅杆、船体结构上使用碳纤维,能增加舰船强度。

在军事方面,碳纤维还有个很特殊的专门用途——制造炸弹。

碳纤维炸弹又叫石墨炸弹或软炸弹(Soft Bomb),由经过特殊处理的碳纤维制成。

咱们说过碳纤维直径很小,就能在高空中长时间漂浮。

这些碳纤维,能进入电子设备的内部,以及冷却管道和控制系统的电路中,造成短路。

在战场上没了电,军事指挥所需要的各种高精尖装备的使用就无从谈起了。

碳纤维在军事领域如此重要,必然属于战略物资。

随着科技军转民的潮流,碳纤维也广泛应用于民航、医疗、汽车、体育等民用领域。

咱们自己的民用大飞机C919的发动机上,使用碳纤维复合材料的叶片,重量比传统钛合金减少500多公斤,机身整体重量减少1吨。飞机油耗降低,航程提升。

C919

在医疗领域,碳纤维的应用很广泛。

比如在人工骨骼和关节方面,由于碳纤维具有优良的力学强度和抗拉蠕变性能,制造出来的骨骼更接近人骨,与人体相容性更好;用碳纤维制成的人工关节,在关节连接处的耐磨性也比金属制品要更高。

国内碳纤维的最大消费方向是风力发电机的叶片,约占民用碳纤维消费的四成。

风电叶片越来越长,传统玻璃纤维复合材料,已经无法满足风电叶片大型化、轻量化的要求。

碳纤维材料具有更低的密度和更高的强度,可以保证风电叶片在增加长度的同时,大大降低重量。

布加迪Chiron 110 ans特别版采用碳纤维车身

小到羽毛球拍、婴儿推车,大到轮船飞机、超高速列车,对碳纤维的需求无处不在。

在巨大的消费需求面前,我国碳纤维市场的国产化程度比较低,供应略显不足。

这种不足,主要是因为咱们起步太晚。

上世纪50年代初,美国空军就开始把新材料的研发重点放在碳纤维上。

1959年,美国空军材料实验室和美国联合碳化公司首次用人造丝作为原料,实现了碳纤维的量产。

1960年代,日本也加入碳纤维的研发,日本碳公司实现了通用级聚丙烯腈基碳纤维的生产。

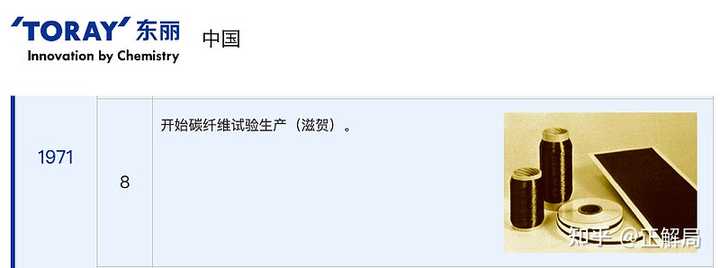

1971年,日本东丽公司的高性能聚丙烯腈基碳纤维在滋贺试投产。

日本东丽公司

日本采取的聚丙烯腈技术比美国的人造丝技术更先进。

1970年代,美国联合碳化公司主动找到日本东丽公司达成合作协议,用自己比较成熟的碳化技术与东丽公司的聚丙烯腈原丝技术交换。

美日两国各取所需,形成了碳纤维技术的双雄垄断。

西欧各国也在1970年代加入碳纤维的技术大战。

到1980年代中期,聚丙烯腈基碳纤维成为各国主流,全球年产能力在7200多吨,除满足科研用途之外,基本全都用在航空航天等高精尖领域,特别是军事领域。

追溯起来,我国的碳纤维研究起步于1970年代初期,中科院化学所高分子材料物理研究室进行了相关研究。

1975年,时任国防科工委主任的张爱萍将军主持召开专题会议,部署国内碳纤维研究工作,还制定了十年规划。

但由于美日对于碳纤维技术的垄断,我国的碳纤维技术一直在低水平徘徊。

到了1990年代,虽有零星产品,但始终无法大规模生产。

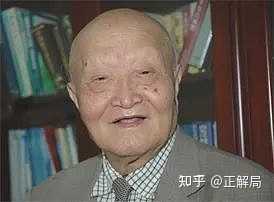

2000年,在师昌绪院士的牵头和推动下,发起了中国碳纤维技术攻关的新一轮战略构思。

2001年1月,80岁的师院士给江泽民主席写了《关于加速开发高性能碳纤维的请示报告》,各主要领导对我国碳纤维的发展有了清晰的认识,相关研发项目再次启动。

以2002年入选国家863计划为新起点,我国碳纤维开启了冲出垄断的逆袭之旅。

师昌绪院士

经过十几年的发展,到2019年中国碳纤维的理论产能已经排名第三,以2.685万吨仅次于美国(3.73万吨)和日本(2.91万吨)。中、美、日三国总共占有全球碳纤维总产量的六成。

居安思危,虽然我国的碳纤维的产量已经大幅提升,但主要是通用型的低端产品,采用湿纺技术。

碳纤维领域最核心的先进技术,尤其是超高强度高端碳纤维的干喷湿纺技术,依旧被美日垄断。

该技术具有生产效率高、碳纤维品质好、生产成本低等优点,生产的高端牌号碳纤维,特别是T-1000及以上级别的超高强度碳纤维更是高端尖货,是美日对我国技术封锁的“卡脖子”领域。

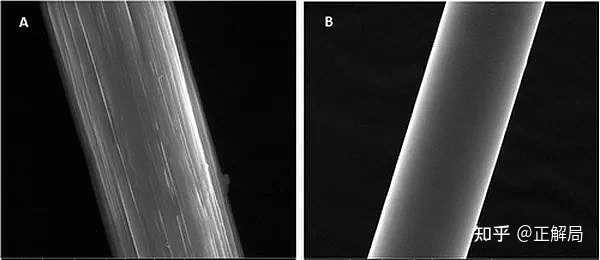

扫描电镜下,单根碳纤维的表面结构(左:湿纺纤维;右:干喷湿纺纤维)

比如日本东丽公司,作为全球最大的碳纤维生产商之一,其产品从小丝束到大丝束,从线、条到面板,已经做到了全系列覆盖,代表着碳纤维工业化技术的最高水平。

东丽公司对高端碳纤维材料的垄断,占据着航天航空的国际市场。

尽管我国对高模高强碳纤维的研发工作,已经成功攻克了实验室制备技术,科研成果和实际效果也已经接近了国际先进水平。

但在产业方面,我国的碳纤维技术、生产水平,则主要集中在中低规格的通用型产品。

通用性级别的产品,占到国产碳纤维产品的九成,用于民用产品的制造比较合适,却很难满足高端工业领域,尤其是现代国防的需求。

任何技术要实现产业化落地,除了与之配套的技术,还需要包括原材料、设备、工艺控制等多方面的协同发展和完善。

为了突破美日在碳纤维方面的技术封锁,2018年,集全国10余所高校、科研院所、企业的通力合作,我国已成功实现了从12K小丝束到48K大丝束的突破。

2019年初,中科院山西煤炭化学研究所实现了干喷湿纺制备T-1000级超强碳纤维的核心技术突破,并且在国内首次开发出聚丙烯腈基新型中空碳纤维。

西宁投产后,未来仍可期。今年1月,上海石化1.2万吨/年48K大丝束碳纤维项目正式开工建设,计划2024年建成投产。

咨询热线

18562123666